精细线和线缆的挤出工艺

行业相关

挤出成型是一种用于制造具有固定横截面轮廓物体的工艺。将材料挤压通过具有所需横截面的模具。挤出成型可以在材料处于热态或冷态时进行。在后续阶段,将熔融塑料涂覆到导线的整个圆周上,使其粘附在导线或电缆的结构上。挤出成型最常用于导线绝缘和电缆外护套的制造。.

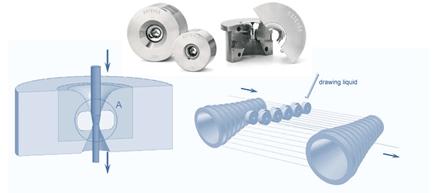

拉拔工艺与此类似,它利用材料的抗拉强度将其拉过模具。由于一次成型尺寸变化有限,拉拔工艺通常只能加工形状较为简单的材料,而且通常需要分多个阶段逐步减小尺寸。拉拔是生产金属丝的主要方法。金属棒材和管材也经常采用拉拔工艺制造。拉拔通常在室温下进行。.

常用的流程有哪些?

电线电缆挤出是将塑料原材料加工成连续型材的过程,旨在提供外部损伤和物理磨损防护。根据市场对不同材料的需求,存在多种不同的挤出工艺。最常用的工艺是热塑性和热固性材料的挤出,该工艺利用机器内部(料筒)的摩擦和外部的加热电阻,通过挤压材料使其通过模具成型,从而获得成品或半成品。另一种工艺是橡胶挤出,该工艺采用多种不同的硫化方案,用于在模槽后加热绝缘层。.

挤出质量控制:为确保良好的线材涂层挤出质量,必须识别、控制和监测诸多参数,例如压力、模具质量、操作条件和进料情况。必须识别挤出过程中的各种缺陷,以降低其对产品质量的影响。缺陷可能由单一因素引起,也可能是多种因素累积作用的结果,并且可能出现在加工的任何阶段。表面粗糙、厚度不均、壁厚不均匀、直径偏差和中心定位问题都是常见的缺陷。.

本文主要讨论线材、电缆和管材最终几何形状的问题。市面上有很多用于测量外径 (OD) 的测量设备。它们通常采用相同的非接触式测量技术,具有两个相互垂直的测量轴。一些更先进的设备甚至配备了三个或四个测量轴。其目的是为制造商提供挤压产品直径和椭圆度的连续测量。为了快速检测诸如凸起和缩颈等缺陷,一些量规制造商还专门设计了附加设备。.

CERSA凭借其在高速光学和电子系统领域的精湛技术,提供了一套一体化解决方案。我们的LPS (激光投影传感器)测量设备可让您在三个独立轴上控制挤出产品的直径,同时还能作为缺陷检测器使用。它每秒每个轴可进行20,000次测量,即使在高速挤出生产线上也能检测到非常小、非常短的几何缺陷。其性能比同类产品快10到20倍。这款设备即将被性能更高、测量范围更广的DLN。

了解更多信息:

要了解 DLN,请点击此处

如需了解我们所有其他电线/电缆/管材解决方案,请点击此处。

如需了解最适合您企业的解决方案:请点击此处或直接发送邮件至sale@cersa-mci.com

针对细丝拉丝工艺,CERSA 还拥有一系列具有 1 或 2 个测量轴的专用仪器。.

.jpg)